Ingenious PPS – DAS Tool für die digitale Produktion

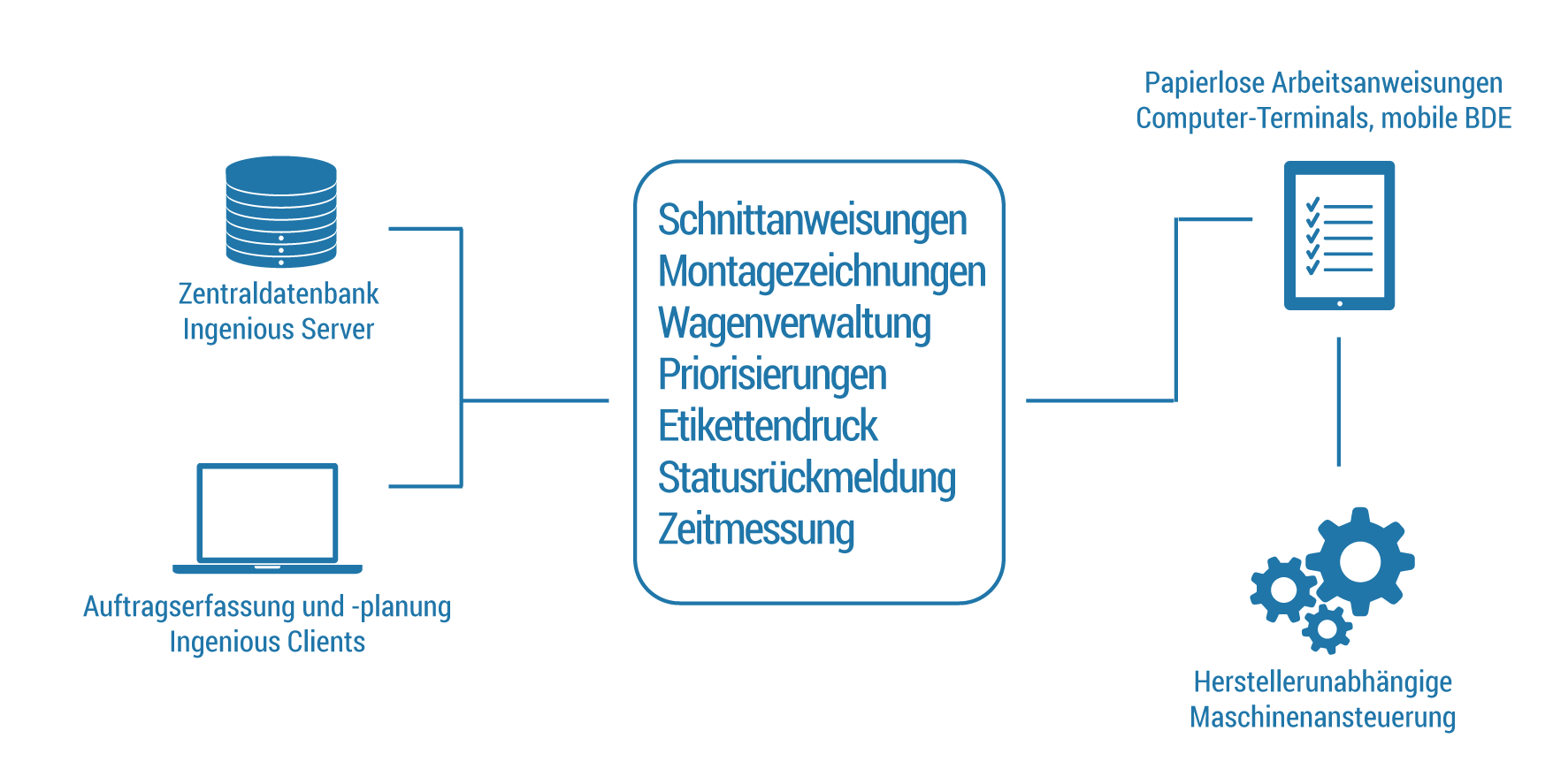

Das ingenious PPS Produktionsplanungs- und Steuerungssystem vereint alle Produktionsprozesse von der Planung über die Fertigung bis zur Überwachung und Auswertung. Die Prozesse werden zentral gesteuert und erfolgen in allen Stufen digital und papierlos.

Produktionsplanung und -steuerung

In der Produktionsplanung werden für einen Tag oder eine Schicht die fälligen Arbeitsabläufe aus den offenen Aufträgen zusammengetragen und optimiert. Ein Arbeitsschritt kann aus einem Projektkopf, einer Position oder einer Stücklistenposition abgeleitet werden. Die einzelnen Arbeitsanweisungen werden auf die verschiedenen Arbeitsstationen verteilt, z.B.:

- Zuschnitt von Profilen basierend auf den aus einer Stückliste ermittelten Längen und Stückzahlen

- Zusammensetzung / Arretierung eines Rollladenpanzers basierend auf den aus einer Stückliste ermittelten Gesamtmaßen

- Konfektionierung eines Rollladens entsprechend der Positionsdaten

- Verpackung aller Positionen aus einem Auftrag

- Versand nach Projekt

Es können beliebig viele Arbeitsstationen für die unterschiedlichsten Teilschritte definiert werden.

In der Produktionsplanung wird vorgegeben, welche Details die Arbeitsstationen auf Ihre Geräte geliefert bekommen und in welcher Reihenfolge die PPS-Positionen abzuarbeiten sind. Kriterien für die Sortierung sind neben einer Priorisierung im Auftrag die vereinbarten Liefertermine sowie für Längenartikel eine integrierte Zuschnittoptimierung.

Integrierte Zuschnittoptimierung

Die Zuschnittoptimierung legt für dieselben Teile aus unterschiedlichen Auftragspositionen und Projekten eine Reihenfolge der Schnitte zur Reduzierung des Materialabfalls fest. So werden anschließend nicht stur die gleichen Schnitte einer einzelnen Position ausgeführt, sondern z.B. aus einem Profil in Lagerlänge (i.d.R. 600 cm) einzelne Stäbe aus den unterschiedlichsten Auftragspositionen geschnitten.

Z.B.:

- Auftrag A100 – Position 002: 2 Stäbe à 115,5 cm

- Auftrag A100 – Position 006: 3 Stäbe à 86,5 cm

- Auftrag B104 – Position 001: 1 Stab à 102,8 cm

- Rest 6,7 cm – entspricht einem Verschnitt von nur 1%

Größere wiederverwertbare Reststücke können in der Zuschnittoptimierung der Folgetage berücksichtigt werden.

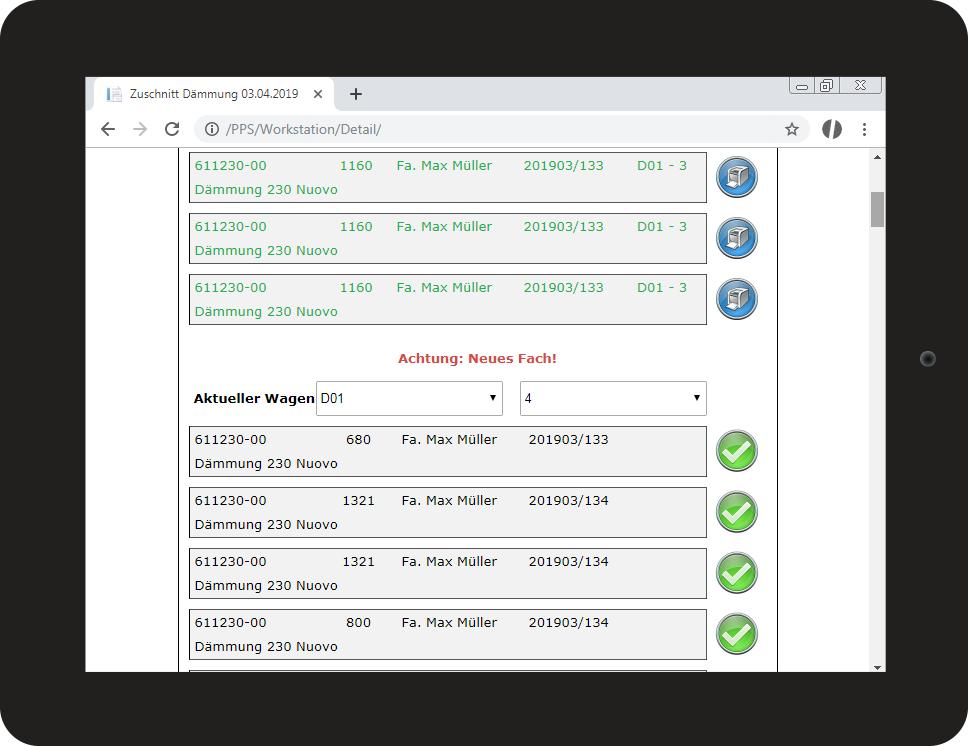

Wagen-/Fächerverwaltung

Damit am Ende trotzdem alle Stäbe einer Position zusammenfinden, wird von einer Wagen-/Fächerverwaltung bestimmt, in welchen Wagen, bzw. in welches Wagen- oder Regalfach oder auf welche Palette die Einzelteile zu legen sind. So weiß auch der Mitarbeiter an der Folgestation, wo die benötigen Teile zu finden sind.

Papierlose Fertigung

Statt einem Stapel mit diversen Produktionspapieren erhalten die Arbeiter an den einzelnen Stationen ihre Arbeitsanweisungen auf stationären oder mobilen Computern. Je nach Anforderung können Daten auf Industrieterminals, Tablets oder anderen Geräten angezeigt werden. Die einzige Voraussetzung, die das Endgerät erfüllen muss, ist ein installierter Internet Browser und eine Netzwerkverbindung zum Server.

Jede Arbeitsstation erhält alle für diesen Arbeitsschritt relevanten Details unterschiedlichster Komplexität.

Das sind z.B. für den Zuschnitt einfache Anweisungen für jeden einzelnen Schnitt oder für die Konfektionierung komplexe Montagezeichnungen.

Die Vorteile der papierlosen Fertigung sind eindeutig:

- Der Arbeiter muss die vorgegebene Reihenfolge einhalten

- Die Arbeitsschritte sind klar definiert, der Arbeiter erhält nicht zu viel an Informationen

- Arbeitsanweisungen gehen nicht verloren

Produktionsüberwachung

Einer der größten Vorteile eines papierlosen Fertigungssystems ist die Nachverfolgbarkeit der Prozesse. Jeder befugte Mitarbeiter kann zu jeder Zeit einsehen, wie weit die Fertigung eines Auftrags fortgeschritten ist und an welcher Station gerade gearbeitet wird und er kann Auskunft darüber geben, ob Liefertermine eigehalten werden können. Die Fertigungsleitung sieht den Fortschritt in den Tabellen der Produktionsplanung, die Mitarbeiter der Auftragsbearbeitung sehen ihn im Projekt.

Die Möglichkeiten der Überwachung und Auswertung liefern aber nicht nur Antworten auf die Frage „Wo ist…?“. Auch die Dauer der Fertigung eines Produkts kann so ausgewertet werden. So kann zum einen die Kalkulation validiert und ggf. korrigiert werden. Aber es kann auch Optimierungspotential aufgedeckt werden.